TEx Goldbeck – Forschungseinrichtungen TU Dresden

Am 8. Dezember 2025 haben wir uns auf eine Exkursion in die Lausitz begeben. Ziel dieser Fahrt waren der Bau von zwei Forschungseinrichtungen für die TU-Dresden, umgesetzt von der Firma Goldbeck. Vielen Dank für die Möglichkeit der Baustellenbesichtigungen und für die fachkundigen Führungen durch die Bauleiter vor Ort.

Als eines der größten Braunkohlereviere Deutschlands ist die Region stark vom geplanten Kohleausstieg betroffen, sodass dort in den nächsten Jahren ein Strukturwandel stattfinden soll. Diese Projekte können deswegen durch die Bundesförderung „STARK“ finanziell gefördert werden. Auch der hohe Platzbedarf dieser Versuchsgebäude machen diesen Standort attraktiv.

Smart Mobility Lab

Als Erstes wurde uns das Smart Mobility Lab im Gewerbegebiet „Schwarzkollm/Laubusch“ in Hoyerswerda vorgestellt. Seit Anfang Januar 2025 wird dort auf einem 38.000 m2 großen Grundstück ein Forschungszentrum für automatisierte und kooperative Mobilität auf der Straße und in der Luft gebaut. Dazu gehören 9.000 m2 Außenversuchsfläche, 3.400 m2 Bürofläche, die Versuchshalle mit anliegenden Laboren und Werkstätten, sowie Flächen zur Energiegewinnung durch Nutzung von Wasserstoff und Geothermie.

Anfängliche Schwierigkeiten nach Baubeginn lagen vor allem im Baugrund. Durch tieferliegende Kohleschichten, genannt Kohleflöze, mussten zahlreiche Gründungspfähle bis zu einer Tiefe von 20 m eingebracht werden, um die Tragfähigkeit des Untergrunds zu gewährleisten. Nach diesen Maßnahmen konnte dann mit dem Bau der Gebäude begonnen werden.

Das Bürogebäude, die Labore und Werkstätten wurden im klassischen Betonfertigteilbau errichtet. Mit dem abgeschlossenen Rohbau kann nun mit dem Innenausbau begonnen werden. Neben typischen Büroräumen werden die Laborbereiche auch für die Nutzung von Fahrsimulatoren und Realversuchen, beispielsweise durch einen Klimaraum mit Beregnungsanlage, ausgestattet.

Das außergewöhnliche Kernstück des Projekts ist die Versuchshalle mit einer Grundfläche von 100x100 m. Da sie für Drohnenflüge konzipiert wurde, musste sie komplett stützenfrei realisiert werden. Um diese Stützweite umzusetzen, wurden 10 m hohe Unterzüge aus Stahl eingesetzt, welche aufgrund der enormen Größe in Einzelteilen angeliefert und auf der Baustelle zusammengesetzt wurden. Zum Einbringen der jeweils 220 t schweren Binder mussten drei Großkrane gleichzeitig zum Einsatz kommen. Letztendlich kommt man so auf eine Hallenhöhe von 40m und einer lichten Höhe von 30m. Die Außenfassade besteht aus einem Stahlgerüst und wird derzeit mit Sandwichplatten verkleidet.

Auch das Energiekonzept ist eine Besonderheit. Es wurden dazu 18 m Tiefe Bohrungen vorgenommen, um die Geothermie zu nutzen. Außerdem wird auf eine eigene Wasserstoff-Elektrolyse aus Strom durch eigene Photovoltaikanlagen gesetzt. Dafür werden 7000 m2 des Daches der Versuchshalle mit Solarmodulen besetzt. Kombiniert sorgen diese Maßnahmen für einen bemerkenswert hohen Autarkiegrad.

Nach geplantem Abschluss der Baustelle im Oktober 2026 sollen dann bis zu 150 Personen an diesem Standort forschen und arbeiten können.

CircEcon

Danach haben wir uns zum Industriepark „Schwarze Pumpe“ bei Spreetal begeben. Dort wird derzeit der Forschungscampus „Green Circular Economy“, kurz CircEcon, errichtet. In einer Kooperation der TU Dresden, TU Chemnitz, sowie der Bergakademie Freiberg und der Hochschule Zittau/Görlitz soll dort zukünftig im Bereich Material- und Werkstoffwissenschaften mit Fokus auf neuen Recyclingtechnologien geforscht werden.

Aufgrund der vorherigen industriellen Nutzung des Grundstücks musste der Boden bis zu einer Tiefe von 14 m vor Baubeginn ausgehoben, gewaschen und frisch aufgefüllt werden. Danach war noch eine Nachverdichtung und das Einbringen einer homogenisierten Gründungstragschicht (HGT-Schicht) für die Gründung notwendig.

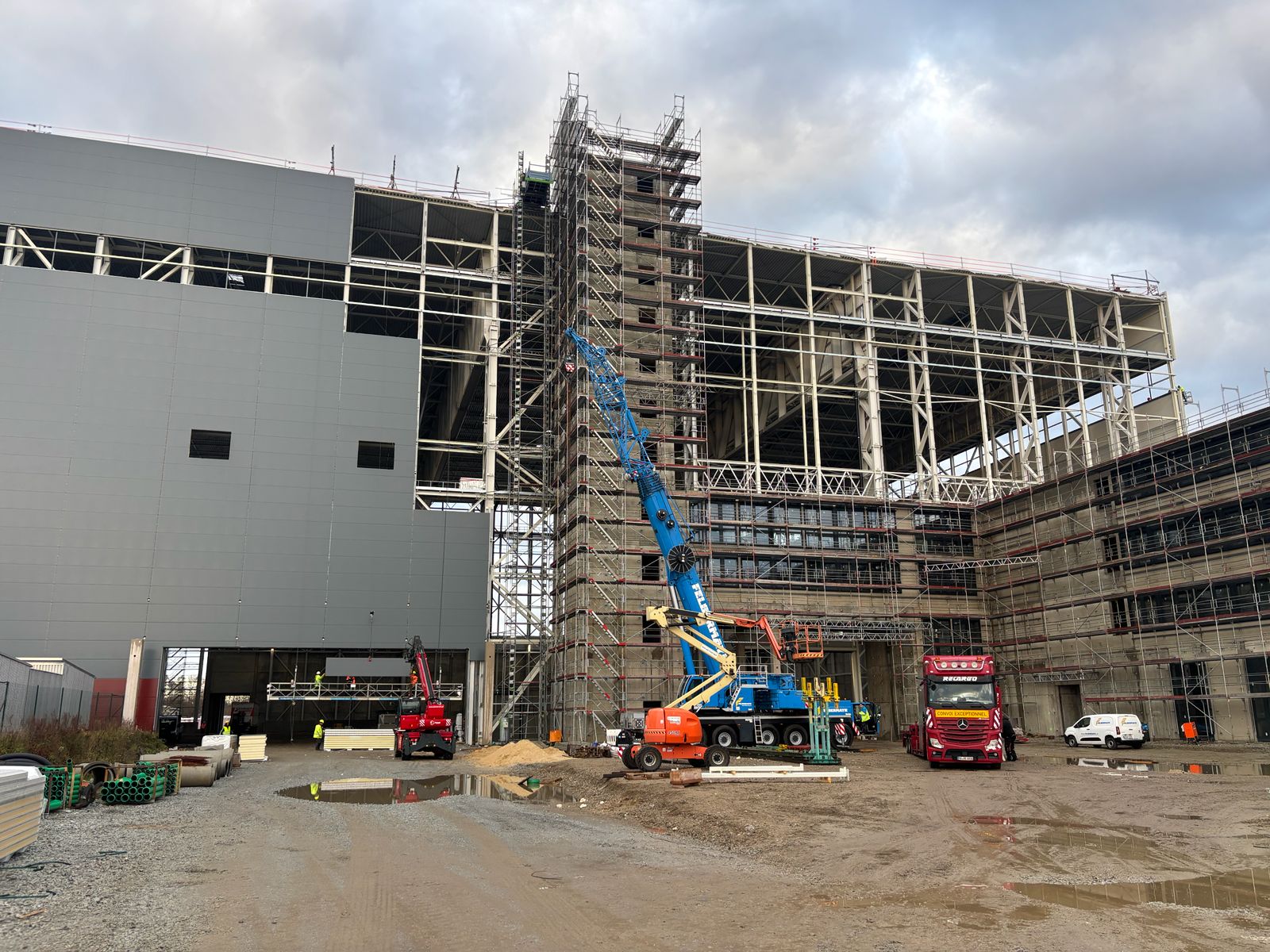

Die Anlage umfasst eine Versuchshalle mit einer Fläche von 12.000 m2, sowie 2400 m2 für Labore und Büros. Der Großteil des Gebäudes wird in systematisierter Bauweise durch Nutzung vorgefertigter Stahlbetonstützen realisiert, um die Bauzeit vor Ort so gering wie möglich zu halten. Neben der Last des Gebäudes musste auch die Nutzung von Kranbahnen zu Forschungszwecken für die Berechnung der Tragfähigkeit berücksichtigt werden. Die auf Stahlbindern aufgelegte Dachkonstruktion ist nahezu abgeschlossen und wird später begrünt. Auch bei diesem Bau besteht die Außenfassade aus Sandwichpaneelen. Zur Energiegewinnung werden Photovoltaikanlagen und Wärmepumpen eingesetzt.

Nach dem Baubeginn im Frühjahr 2025 soll das Projekt im Sommer 2026 abgeschlossen werden und dann anwendungsnahe Forschung und enge Kooperationen mit der Wirtschaft ermöglichen.